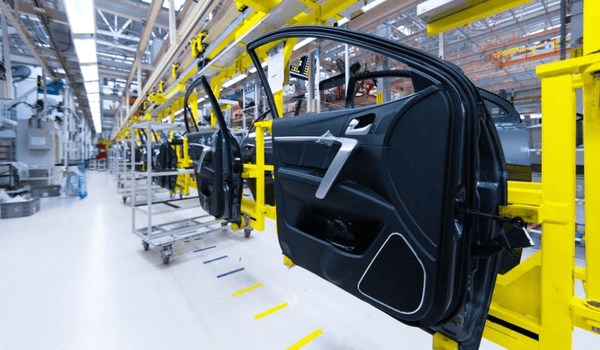

Imagina la escena: son las diez de la mañana y una de las líneas de producción más críticas de tu empresa se detiene de golpe. Aunque hace algunos años estas interrupciones fuesen algo que se asumiese dentro de los protocolos de mantenimiento habituales, a día de hoy ya no es una parte inevitable de la gestión industrial. Las empresas líderes en España y Europa abandonan los métodos tradicionales para adoptar una estrategia proactiva gracias a la Inteligencia Artificial.

En OverStand, vemos el mantenimiento predictivo con IA como una decisión estratégica y financiera, y los datos respaldan nuestra visión. Estudios revelan que la Inteligencia Artificial puede mejorar la productividad laboral entre un 5% y un 20%, y dentro de los talleres industriales, tiene potencial para reducir el número de paradas no planificadas en hasta un 15%. El impacto económico que se consigue con la Inteligencia Artificial es directo, y las compañías que implementan estas soluciones ven una reducción en los costes de mantenimiento de hasta un 30%, además de prolongar la vida útil de sus equipos en un 25%. El mercado global del mantenimiento predictivo refleja esta realidad, con una previsión de crecimiento anual compuesto del 25% hasta 2037. La pregunta no debe ser si la tecnología funciona, sino cuándo la implementará su empresa.

Los beneficios del mantenimiento predictivo

El valor de la adopción del mantenimiento predictivo se mide en resultados concretos que transforman la operativa diaria y la rentabilidad del negocio. A lo largo de nuestra experiencia, hemos identificado cómo esta serie de beneficios impacta en distintas facetas de la producción industrial.

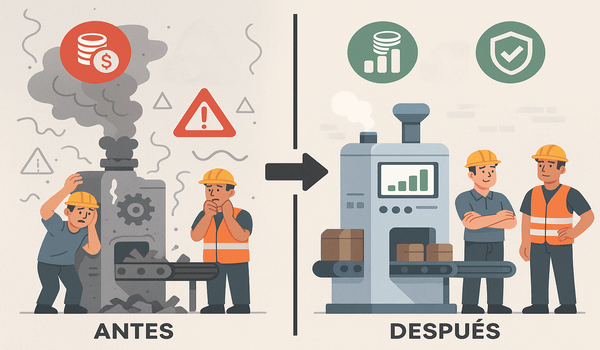

Optimización de costes

El beneficio más inmediato es la optimización de los costes de mantenimiento, que pueden reducirse hasta en un 30%. Esto se consigue al pasar de un modelo basado en calendarios fijos a uno basado en la condición real de la maquinaria. Con este nuevo enfoque, se eliminan las sustituciones de piezas que aún son funcionales y se minimiza el número de reparaciones de emergencia.

Mayor vida útil de los activos

Al prevenir el desgaste, se alarga la vida útil de los activos entre un 20% y un 25%. A largo plazo, estos beneficios permiten a la empresa posponer grandes inversiones de capital y maximizar el rendimiento de la infraestructura de la que dispone.

Incremento de la productividad y la calidad

Menos paradas imprevistas se traducen en un mayor tiempo de producción efectiva. La mayor disponibilidad de la maquinaria se traduce, a su vez, en un aumento de la productividad que puede alcanzar el 25% con respecto a otros enfoques tradicionales. Gracias a la Inteligencia Artificial, las plantas industriales pueden ahora cumplir con los plazos de entrega de forma fiable y optimizar la capacidad productiva general de los talleres. Por otro lado, la calidad del producto final también mejora. Un fabricante europeo de rodamientos, por ejemplo, implementó una solución basada en Inteligencia Artificial que predecía la calidad final de las piezas hasta una hora antes de terminar el ciclo de producción, resultando en una reducción del 2% en el material de desecho y una considerable disminución del consumo energético.

Mejora de la seguridad laboral

Una máquina a punto de fallar es un riesgo para los operarios, por lo que no es sorpresa que la prevención de averías catastróficas proteja al equipo humano y evite accidentes graves, los cuales suman miles de lesiones cada año en la industria. El mantenimiento predictivo permite identificar y corregir problemas antes de que se conviertan en un peligro, creando un entorno de trabajo más seguro.

Nuestro proceso para una adopción segura

Adoptar esta tecnología puede parecer un desafío. Pueden surgir dudas sobre la integración con los sistemas actuales de las plantas, la calidad de los datos o la necesidad de perfiles técnicos especializados, y comprendemos estas barreras porque, en parte, nuestro trabajo consiste en eliminarlas. En estos casos, solemos emplear un proceso estructurado para asegurar que la transición al uso de la Inteligencia Artificial se hace de manera fluida y segura.

Por lo general, empezamos con una auditoría donde se nos indican aquellos equipos donde la IA tiene mayor potencial dentro de las plantas. A su vez, nos encargamos de estudiar la posibilidad de contemplar otros donde esta tecnología puede generar un retorno de la inversión más rápido. Gestionamos el despliegue de la tecnología y nos encargamos de desarrollar los algoritmos que implementa la solución. Lo más importante es que comenzamos con un prueba de concepto controlada y medible, con la que demostramos el valor de forma tangible antes de escalar la solución. Este enfoque por fases minimiza el riesgo y construye una base sólida para una cultura empresarial basada en datos.

El panorama industrial en España está en un punto de inflexión, y las empresas del sector deben decidir con rapidez. Se estima que el impacto económico de la Industria 4.0 alcance los 127.800 millones de euros en los próximos cinco años, y el Gobierno español ofrece ayudas y fondos públicos, como los del programa Activa Industria 4.0 o los PERTE, con los que poder acelerar esta transformación. La Inteligencia Artificial muestra signos de clara madurez, los casos de éxito son evidentes y los competidores ya se están moviendo. El momento de transformar el mantenimiento de las plantas industriales es ahora.