La industria europea se enfrenta a una presión constante motivada por la volatilidad de las cadenas de suministro, las exigencias de sostenibilidad y la competencia global. En este entorno, se vuelve necesario un salto cualitativo que transforme de lleno el control de las operaciones. En el centro de esta transformación se encuentra la fusión de dos tecnologías: por un lado, los gemelos digitales y, por otro, la Inteligencia Artificial.

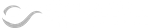

Un gemelo digital es una réplica virtual de un proceso, una línea de producción o una planta completa, que se alimenta en tiempo real con datos de la maquinaria del lugar. Parámetros como la vibración, la temperatura o el consumo energético se capturan a través de los sensores IoT y se integran en el gemelo digital, reflejando una “versión virtual” de la planta. La Inteligencia Artificial, por su parte, analiza los datos que se obtienen de este ecosistema. Los algoritmos de Machine Learning procesan el flujo de datos históricos y los que se generan en tiempo real del gemelo para identificar patrones, correlaciones y anomalías que puedan pasar desapercibidos por los operarios.

En este ciclo de optimización, el gemelo digital proporciona a la Inteligencia Artificial un contexto fiel y preciso de la realidad, y la Inteligencia Artificial a su vez utiliza estos datos para generar predicciones y recomendaciones. Estas mejoras se aplican al conjunto de la maquinaria, y los resultados retroalimentan el sistema, por lo que la solución al completo se vuelve más precisa con el tiempo.

Aunque parezca algo futurista, lo cierto es que el mercado europeo de esta tecnología crece a un ritmo anual del 35,8%, mientras que en España se proyecta una expansión del 27,7% anual hasta 2033. Estas cifras son la clara señal de una carrera tecnológica en la que no actuar se convierte en el mayor riesgo para la competitividad.

El valor cuantificable en la planta industrial

La combinación de gemelos digitales e Inteligencia Artificial se traduce en mejoras medibles en los indicadores de rendimiento de una planta. El valor se manifiesta en dos áreas principales: la gestión de activos (maquinaria y otros elementos de valor) y la optimización de procesos, teniendo ambos un fuerte impacto en la rentabilidad del negocio.

Mantenimiento predictivo y gestión de activos

Las paradas de producción imprevistas detienen las entregas y elevan los costes de la empresa. Cuando se analizan datos como la vibración o la temperatura, la Inteligencia Artificial puede predecir fallos en un motor o una bomba con la suficiente antelación. Si la empresa actúa en el momento en el que se avecina un fallo, en lugar de cuando este se manifiesta, se puede lograr una reducción del tiempo de inactividad que puede alcanzar el 50% y un ahorro en costes de mantenimiento de hasta el 40%. En un contexto donde se ha implementado correctamente una estrategia como la descrita, la planificación de las reparaciones se basa en la necesidad real del equipo, y no en un calendario que se haya establecido con anterioridad, por lo que logramos maximizar la vida útil de los componentes y optimizar el inventario de repuestos.

Simulación y optimización de procesos

El gemelo digital funciona como un entorno de pruebas seguro donde poder simular escenarios sin arriesgar recursos en el mundo real. Permite responder a preguntas críticas como: ¿qué sucedería si se modifica la secuencia de una línea de montaje? ¿O si se utiliza una materia prima diferente? ¿O si se aumenta la velocidad de una cinta transportadora? Se pueden probar múltiples variables y medir su impacto en la producción, el consumo energético y la calidad del producto final. La capacidad de simulación que ofrece un gemelo digital facilita la identificación de cuellos de botella, el refinamiento de los flujos de trabajo, y potencia la Eficiencia Global de los Equipos (OEE) entre un 5% y un 20%.

Casos de éxito en la industria español

Este cambio ya está ocurriendo en nuestro país y en toda Europa, liderada por empresas que han entendido el valor estratégico que tiene esta tecnología. No son casos aislados; más bien son ejemplos que demuestran cómo la fusión de gemelos digitales e Inteligencia Artificial construye operaciones más robustas y resilientes.

Navantia y el “Astillero 4.0”

Un ejemplo claro es el programa "Astillero 4.0" de Navantia, con el que la compañía ha creado un gemelo digital integral de sus buques militares. Se trata de una réplica virtual que acompaña al buque desde la fase de diseño hasta su operación y mantenimiento en alta mar. Este modelo integra datos de miles de sensores, capacitando a las líneas de producción para simular la construcción, optimizar el ensamblaje y, una vez entregado, ofrecer a la Armada un plan de mantenimiento predictivo que garantiza la máxima disponibilidad de la flota.

Acciona en el sector energético

Otro caso de éxito lo encontramos en el sector energético con Acciona. La empresa española se encarga de gestionar cientos de activos renovables dispersos por el país mediante gemelos digitales de sus parques eólicos y plantas solares. La Inteligencia Artificial analiza los datos meteorológicos y de rendimiento en tiempo real para optimizar el comportamiento operativo de cada aerogenerador o predecir averías en componentes clave. Con ello, maximizan la generación de energía limpia y evitan cualquier reparación de emergencia.

Nuestro enfoque para una implementación inteligente

Entendemos que dar el salto a un modelo de operación tan avanzado puede generar muchas dudas. Por ello, la clave de nuestro enfoque es empezar de forma inteligente y controlada. No es necesario digitalizar toda una fábrica de la noche a la mañana, y tampoco es la mejor opción.

Juntos, podemos tratar de identificar algún proceso o máquina crítica que represente el principal cuello de botella de la planta industrial, donde una primera prueba de concepto pueda generar un impacto rápido y medible. Nosotros nos encargamos de trabajar en una prueba de concepto que ataque a esta limitante, con unos KPI claros para demostrar el retorno de la inversión de forma tangible. Una vez que la prueba triunfa y se valida dentro de la planta, podemos comenzar a trabajar en escalar la solución de forma progresiva y segura por el resto de la compañía.