Hoy, una parada no planificada en una línea de producción puede representar un golpe serio para la estrategia de la empresa y para sus números. En esta situación, la Inteligencia Artificial puede ser una herramienta real de ayuda para cualquier empresa que busque cambiar la forma en que se hace mantenimiento. A lo largo de este artículo, vamos a ver cómo la Inteligencia Artificial puede proteger tu producción y mantener tu competitividad en la industria.

El coste oculto de la inactividad en las líneas de producción

En la industria actual, ser eficiente ya no basta. El sector manufacturero en España y en Europa ha mostrado resistencia frente a las crisis más recientes, pero no podemos ignorar que trabaja en un entorno inestable. La volatilidad energética y las interrupciones en la cadena de suministro han dejado claro que los modelos tradicionales tienen sus límites. Ahora, más que reducir costes, el objetivo principal es ganar solidez en los procesos de las líneas de producción.

Las cifras hablan por sí solas, y es que un informe de Siemens publicado en julio de 2024 indicaba que una hora de parada en una gran planta de automoción europea puede suponer un coste de hasta 2,3 millones de dólares (atendiendo siempre a la magnitud de la interrupción y, por supuesto, al tamaño de dicha empresa). En la industria pesada, el coste se ha multiplicado por cuatro en solo cinco años, e incluso el impacto de esta inactividad es significativo para las PyMEs industriales, donde se estiman perdidas de entre 5.000 y 12.000 euros por hora parada. Entre 2019 y 2023, mientras la inflación en EE. UU. fue del 19%, el coste por hora en automoción subió un 113%. Es cierto que este país tiene precios más altos a los del nuestro, pero parte de esta gran subida de costes se debe a cadenas de producción interconectadas y frágiles, donde los fallos puntuales pueden detener toda la operación. A estas pérdidas directas hay que sumar otra serie de gastos ocultos: personal que no rinde como debería, consumo energético sin resultados, posibles sanciones por incumplir plazos o entregas de productos y, lo más delicado, el daño a la confianza de los clientes.

El papel de la IA en el mantenimiento industrial

Durante años, el mantenimiento industrial se ha movido entre dos extremos poco eficientes: por un lado, el correctivo, que actúa solo cuando algo se rompe, y que implica asumir tiempos muertos prolongados si se llega a dar el caso de una parada repentina; por otro, el preventivo, que integra revisiones programadas y, aunque podríamos alegar que reduce la cantidad total de averías que sufre una línea de producción, también desperdicia recursos reemplazando piezas antes de tiempo.

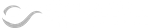

La Inteligencia Artificial introduce un tercer enfoque: el mantenimiento predictivo. Su objetivo es intervenir solo cuando hace falta, basándose en datos en tiempo real para prever fallos. Los sistemas de Inteligencia Artificial actúan analizando los parámetros que se obtienen a través de sensores IoT, como la vibración o la temperatura. Cuando un modelo de IA ha sido entrenado a partir de los datos que registra una línea de producción, este es capaz de detectar patrones de fallo que se acaban manifestando en paradas imprevistas. Es gracias a estos modelos ya entrenados que los sistemas de Inteligencia Artificial pueden conectarse al software de gestión de la empresa para automatizar decisiones o emitir alertas en caso de detección de un error crítico. Es de esta forma que los equipos de mantenimiento pueden enfocarse en acciones estratégicas, interpretando diagnósticos y planificando intervenciones precisas; el sistema de Inteligencia Artificial avisará con antelación cuando se precise de la participación del equipo.

En una línea de producción donde se implementa correctamente la Inteligencia Artificial, el aporte de los equipos de mantenimiento pasa a medirse por otras métricas clave, mucho más relevantes para el negocio, como la disponibilidad de la planta o la reducción de pérdidas.

Beneficios directos del uso de Inteligencia Artificial

Muchas empresas logran reducir un 30% el tiempo de inactividad y entre un 20% y un 30% los costes de mantenimiento cuando adoptan una estrategia de mantenimiento basada en Inteligencia Artificial. Fruto de estas mejoras, también se percibe un entorno laboral más eficiente, donde la productividad general de la planta puede aumentar entre un 5% y un 20%. Además, al intervenir solo cuando es necesario, se alarga la vida útil de la maquinaria hasta un 25% y se optimiza la gestión de repuestos, evitando compras y almacenaje innecesarios. La fiabilidad de los equipos también mejora la calidad del producto y reduce el desperdicio.

La Inteligencia Artificial tiene un enorme potencial de aplicación en la industria, donde además de detectar y avisar de fallos probables, es capaz de recomendar la mejor forma y momento para solucionarlo, minimizando así el impacto en la producción. Esta es la opción más eficaz con la que una línea de producción gana en seguridad, estabilidad y competitividad al frente de un mercado cada vez más exigente.