En el sector industrial, una parada de producción no planificada es mucho más que una avería, pudiendo representar costes de reparación, pérdida de productividad, retrasos en la cadena de suministro y un impacto en la confianza del cliente. Durante años, los procesos de mantenimiento se han basado en reaccionar ante los problema o en cambiar piezas según un calendario, un enfoque algo ineficiente a día de hoy.

La Inteligencia Artificial ha madurado mucho en los últimos años, y permite a las empresas pasar de un modelo reactivo a uno predictivo, sobre todo en lo que respecta a las tareas de mantenimiento en taller. El mantenimiento predictivo, impulsado por la Inteligencia Artificial, es una realidad que ya podemos palpar en toda Europa, viendo los numerosos casos de empresas que emplean esta tecnología en sus plantas con el fin de mejorar la eficiencia industrial.

Las cifras del mercado son un indicador de esta transformación, donde las proyecciones muestran que el sector europeo de mantenimiento predictivo superará los 13.000 millones de euros en 2030, con una tasa de crecimiento anual compuesta superior al 28%. Así mismo, España se posiciona como un mercado con gran relevancia en este panorama, identificándose como el país de más rápido crecimiento en Europa, con una previsión de expansión del 30% anual, según indican los análisis más recientes. Si bien es una buena noticia, también significa que la ventana de oportunidad para posicionarse como líder en este aspecto se va cerrando con el tiempo. Los competidos ya exploran estas tecnologías para optimizar sus operaciones y, en este punto, la inacción de las empresas podría convertirse en un claro riesgo estratégico con potencial de afectar a su competitividad a largo plazo.

El retorno de la inversión del mantenimiento preventivo

La adopción del mantenimiento preventivo se traduce en un retorno de la inversión claro y rápido. En lo que respecta al uso de la Inteligencia Artificial destinada a la maquinaria industrial, no hablamos de mejoras marginales, sino de un impacto transformador en las métricas clave del negocio. Si analizamos los datos de la industria, podemos ver que los principales beneficios se agrupan en tres áreas clave.

- En primer lugar, una reducción de hasta el 40% en los costes de mantenimiento. Esto se logra al eliminar las sustituciones de piezas innecesarias basadas en calendarios y al minimizar las costosas reparaciones de emergencia.

- En segundo lugar, se consigue un aumento de la productividad de hasta el 25%. Este incremento proviene de una mayor disponibilidad de la maquinaria. Menos paradas imprevistas se traducen en más tiempo de producción efectiva, pudiendo así cumplir con los plazos de entrega y optimizar la capacidad productiva de las plantas.

- Por último, la vida útil de la maquinaria puede aumentar entre un 20% y un 30%. Como es lógico, una máquina que opera en condiciones óptimas y cuyos problemas se corrigen antes de que se agraven sufre un menor desgaste.

En nuestro país encontramos algunos casos de éxito que han aplicado de forma eficaz esta estrategia. Tenemos, por ejemplo, la colaboración entre Siemens y Telefónica, que ha permitido a industrias químicas y de la alimentación reducir sus fallos críticos en torno a un 20%. También tenemos a otras corporaciones más pequeñas que han logrado mejorar notablemente la disponibilidad de su maquinaria gracias a las técnicas de monitorización predictiva, dando por hecho que esta tecnología no es exclusiva de las grandes corporaciones.

El proceso detrás de la predicción

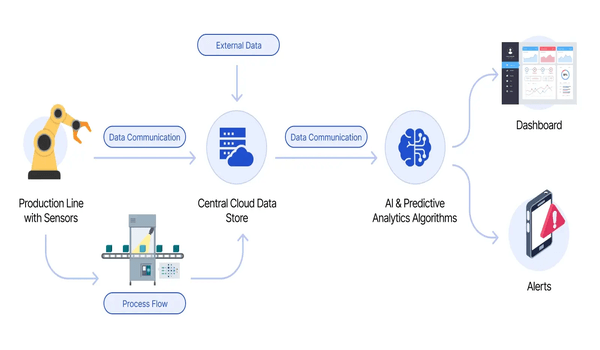

Para muchos líderes, la Inteligencia Artificial es una tecnología que no logran comprender del todo, viéndolas como “cajas negras”. En este caso, el proceso que se sigue detrás del mantenimiento predictivo es bastante lógico y se puede desglosar en tres pasos.

Adquisición de datos con IoT

Todo comienza con la adquisición de datos. La mayoría de plantas industriales incorpora sensores que les permiten detectar los fallos en las máquinas más importantes, registrando datos como la temperatura o el consumo energético. La información recogida históricamente, junto a otros datos que puedan ser relevantes para el modelo, se emplearán durante el entrenamiento. Además, los sensores IoT suelen registrar la información en tiempo real, por lo que, una vez que el modelo esté entrenado, se habilita a la empresa a utilizar la Inteligencia Artificial con estos nuevos datos, obteniendo predicciones al momento.

Análisis con Inteligencia Artificial

A continuación, estos datos se envían a una plataforma en la nube, donde comienza el análisis con Inteligencia Artificial. Los algoritmos de Machine Learning se entrenan para reconocer el patrón de funcionamiento "normal" de cada máquina. A partir de aquí, y tras terminar dichos entrenamientos, monitorizan el flujo de datos para detectar anomalías o pequeñas desviaciones que, aunque parezcan imperceptibles para un operario, podrían indicar el inicio de algún fallo. Los modelos más avanzados pueden incluso estimar la vida útil restante de un componente, permitiéndo a la empresa planificar su sustitución con precisión.

Alertas e información útil

Finalmente, el sistema traduce las predicciones que genera con los nuevos datos en información útil. Los resultados se suelen presentar en distintos formatos, según cómo resulte más cómodo y accesible a los operarios de las plantas, por lo que es común mostrarlos en paneles de control visuales, y generar alertas automáticas para notificar a los equipo sobre posibles fallos inminentes. De esta forma, los técnicos de mantenimiento pueden actúan de forma proactiva, con información precisa sobre qué reparar, dónde y cuándo.

Comienza con una Prueba de Concepto

Entendemos que la adopción de una nueva tecnología puede generar dudas sobre el coste, la complejidad o la necesidad de talento especializado. Por eso, nuestro enfoque se basa en el pragmatismo y la creación de valor desde el primer día.

Creemos en el poder de una prueba de concepto, por lo que, en lugar de proponer una implementación masiva y de alto riesgo desde un principio, trabajamos para identificar un pequeño grupo de los activos más críticos del taller, aquellos cuyo fallo tiene un mayor impacto en su producción. Centramos la inversión inicial en esta prueba de alcance limitado. Este método facilita el aprendizaje y manejo de la solución en un entorno controlado, minimiza el riesgo financiero y, lo más importante, demuestra el ROI de forma tangible en cuestión de meses. Una prueba de concepto exitosa es una de las mejores herramientas para generar confianza dentro de la organización y conseguir el respaldo necesario para escalar la solución a otras áreas de las plantas industriales.

El momento de asegurar el futuro de las operaciones industriales de cualquier empresa es ahora. La transición hacia un mantenimiento inteligente y predictivo no es una opción; debe ser el camino a recorrer para garantizar la resiliencia, la eficiencia y la rentabilidad de una organización en los próximos años.