En el actual panorama industrial de España y Europa, la eficiencia y la calidad son un requisito para la supervivencia. Muchas empresas manufactureras todavía luchan contra un enemigo que perjudica su rentabilidad: el coste de la “no calidad”. Nos referimos a todos los gastos derivados de fallos que podrían haberse evitado, un problema que va mucho más allá del simple desperdicio de material.

Los costes ocultos detrás de cada fallo de producción

Cuando hablamos de los costes de la mala calidad, es fácil pensar solo en lo más evidente, como el material desechado o las horas dedicadas a reprocesar un mismo lote de producto. Sin embargo, la realidad es mucho más profunda, y existen un conjunto de actividades que no añaden valor y que consumen recursos como consecuencia directa de los fallos de producción. Las estimaciones de la industria sugieren que estos costes pueden suponer entre el 5% y el 25% de las ventas anuales, llegando hasta un 40% en los casos más graves.

Estos costes se dividen, principalmente, en dos grandes grupos. Por un lado, tenemos los fallos internos, que son aquellos que se detectan antes de que el producto salga de las instalaciones. Incluyen los desechos y retrabajos imprevistos, las averías de maquinaria por un funcionamiento anómalo o el tiempo que los profesionales dedican a analizar por qué un determinado error se repite constantemente. Estos fallos suponen una pérdida directa de materias primas, energía y horas de trabajo.

El segundo grupo, y el más peligroso, son los costes de fallos externos. Estos ocurren cuando el defecto llega al cliente. Aquí el impacto no es solo económico, ya afecta a la reputación de la empresa. Hablamos de gestionar reclamaciones y devoluciones, asumir los costes de garantía o, en el peor de los casos, llevar a cabo retiradas masivas de productos del mercado, que pueden suponer un gasto desmesurado y dañar la confianza en la marca de la compañía de forma irreparable. La calidad de un producto es un reflejo directo del compromiso de tu empresa, y una reputación dañada es un obstáculo muy difícil de superar.

Por qué la supervisión tradicional fracasa ante la complejidad de la producción moderna

La respuesta tradicional a estos problemas siempre ha sido aumentar la supervisión humana. La lógica parece simple: más ojos vigilando, menos errores. No obstante, la inspección manual, aunque valiosa, es un proceso pesado, lento y propenso a errores humanos inevitables.

El problema no reside en la dedicación de los equipos, sino en las limitaciones de la fisiología humana. La capacidad de mantener el alto nivel de precisión que se requiere disminuye considerablemente en entornos dinámicos y exigentes, y el cansancio acumulado reduce la concentración de los trabajadores a medida que avanza la jornada.

A esto se suma la subjetividad, y es que hay estudios que muestran cómo los inspectores tienden a mantener de forma inconsciente una tasa de rechazo constante. Cuando un lote es de muy alta calidad, pueden llegar a rechazar piezas válidas en su intento por "encontrar algo". En cambio, si un lote presenta numerosos defectos, es posible que relajen sus criterios para no descartar una proporción excesiva de la producción, permitiendo que algunos fallos críticos pasen desapercibidos. La creciente complejidad de los productos, con todos los posibles defectos a verificar, desborda la capacidad cognitiva humana, haciendo que los inspectores se centren en los fallos más comunes y tiendan a pasar por alto los más esporádicos.

Machine Learning para anticiparnos a los errores de producción

La Industria 4.0 ofrece un cambio fundamental, siendo la Inteligencia Artificial la herramienta que nos permite transformar los datos de producción en inteligencia predictiva.

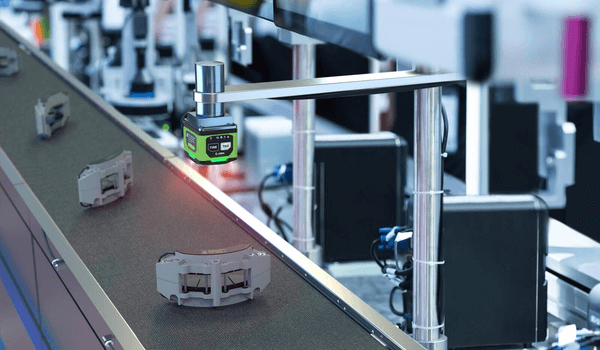

El funcionamiento, por lo general, se basa en una combinación de tecnologías. Por un lado, los sensores IoT instalados en la maquinaria recogen datos en tiempo real sobre variables como la temperatura, la vibración o la presión; por otro, los modelos de Machine Learning analizan esta información para identificar patrones sutiles y anomalías que pueden pasar desapercibidos para un analista humano, pero que siempre preceden a un fallo de calidad. Una de las aplicaciones más potentes es la visión artificial, donde se emplean cámaras de alta resolución y algoritmos de Inteligencia Artificial para inspeccionar los productos en la propia línea para detectar defectos físicos, como grietas o defectos de color.

La implementación de estos sistemas predictivos se traduce en beneficios directos y medibles para la compañía, siendo el principal de ellos un drástico ahorro de costes, fruto de una reducción en el tiempo de inactividad no planificado, disminución del desperdicio de materiales y eliminación casi por completo los costosos retrabajos. La mejora en la calidad es evidente, ya que estos errores se evitan antes de que ocurran, por lo que se protege la reputación de la marca y aumenta la satisfacción final del cliente. También cabe destacar el aumento de la productividad que se consigue al lograr que las líneas de producción se detengan con mucha menos frecuencia.

En España tenemos varios casos de éxito, donde empresas del sector del acero o de la industria textil y del calzado ya utilizan sistemas de gestión de calidad digital y visión artificial para optimizar sus procesos y poder competir así con el mercado global.

La adopción de modelos de predicción de defectos es una inversión estratégica en la rentabilidad y competitividad de tu empresa. Sin duda, podría representar la herramienta clave que necesitas para eliminar los costes ocultos de la ”no calidad” y asegurar una posición de liderazgo en el exigente mercado actual.