No es ningún secreto que la capacidad de un fabricante para mantener e idealmente aumentar la capacidad de producción es la base del éxito competitivo a largo plazo. Pero descubrir una forma de aumentar significativamente la producción sin comprar una sola pieza de equipo nuevo, puede parecer un poco más sorprendente.

El fabricante mundial de cerveza Heineken es la segunda cervecera más grande del mundo. Fundada en 1864, la compañía posee más de 160 cervecerías en más de 70 países y vende más de 8.5 millones de barriles de sus marcas de cerveza solo en los Estados Unidos. Además de sus ganancias sostenidas, la empresa ha demostrado una importante responsabilidad social y medioambiental, lo que la convierte en una marca admirada a nivel mundial. Ahora, gracias a un par de ex alumnos de MIT Sloan Executive Education, la empresa ha aplicado desarrollos basados en datos y aumento de inteligencia artificial a sus operaciones, ayudándola a resolver un cuello de botella de producción considerable que desató una capacidad oculta en forma de millones de cajas de cerveza en su planta en México.

Little's Law, grandes recompensas

Federico Crespo, CEO de la empresa de tecnología industrial de rápido crecimiento Valiot.io, y Miguel Aguilera, gerente de innovación y transformación digital de la cadena de suministro en Heineken México, se conocieron por primera vez en el programa MIT Sloan Executive Education Implementing Industry 4.0: Leading Change in Manufacturing and Operations. Durante este breve curso dirigido por John Carrier, profesor principal del Grupo de Dinámica de Sistemas en MIT Sloan, Crespo y Aguilera adquirieron las herramientas que necesitaban para iniciar un proceso de mejora significativa en la cervecería más grande de México.

En última instancia, utilizarían la tecnología impulsada por IA de Valiot para optimizar el proceso de programación en presencia de eventos impredecibles, aumentando drásticamente el rendimiento de la cervecería y mejorando la experiencia del trabajador. Pero todo comenzó con un diagnóstico adecuado del problema utilizando la Ley de Little.

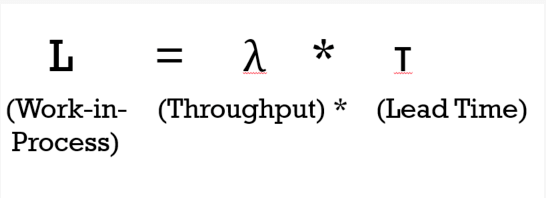

A menudo conocida como la Primera Ley de Operaciones, la Ley de Little lleva el nombre de John DC Little, profesor en MIT Sloan y profesor emérito del MIT Institute. Little demostró que las tres propiedades más importantes de cualquier sistema (rendimiento, tiempo de entrega y trabajo en proceso) deben obedecer a la siguiente relación simple:

La Ley de Little es particularmente útil para detectar y cuantificar la presencia de cuellos de botella y pérdida de rendimiento en cualquier sistema. Y es uno de los marcos clave que se enseñan en el curso Implementing Industry 4.0 de Carrier.

Crespo y Aguilera aplicaron la Ley de Little y trabajaron hacia atrás durante todo el proceso de producción, examinando los tiempos de ciclo para evaluar los tiempos de espera e identificar los mayores cuellos de botella en la cervecería.

Específicamente, descubrieron un cuello de botella significativo en la etapa de filtración. A medida que la cerveza pasaba de la maduración y la filtración a los tanques de cerveza brillante (BBT), a menudo se detenía a la espera de ser enviada a las líneas de embotellado y enlatado, debido a varias alteraciones e interrupciones en toda la instalación, así como a la producción basada en la demanda en tiempo real. Actualizaciones.

Normalmente, esto iniciaría un proceso de reprogramación manual que requiere mucho tiempo. Los operadores tenían que rastrear registros de producción escritos a mano para averiguar el estado actual de las líneas de embotellado e inventariar el suministro ingresando manualmente la información en un conjunto de hojas de cálculo almacenadas en una computadora local. Cada vez que se caía una línea, se perdían un par de horas.

Una vez identificada la deficiencia, la instalación rápidamente tomó medidas para solucionarla.

Los cuellos de botella introducen hábitos que evolucionan hacia la cultura

Una vez que se han identificado los cuellos de botella, el siguiente paso lógico es eliminarlos. Sin embargo, esto puede ser particularmente desafiante, ya que los cuellos de botella persistentes cambian la forma en que las personas trabajan dentro del sistema, convirtiéndose en parte de la identidad del trabajador y el sistema de recompensa.

“La cultura puede actuar para rechazar cualquier avance tecnológico, sin importar cuán beneficiosa pueda ser esta tecnología para el sistema en general”, dice Carrier. "Pero la cultura también puede proporcionar un mecanismo poderoso para el cambio y servir como un dispositivo de resolución de problemas".

El mejor enfoque para introducir una nueva tecnología, advierte Carrier, es encontrar proyectos tempranos que reduzcan la lucha humana, lo que inevitablemente conduce a mejoras generales en productividad, confiabilidad y seguridad.

La transformación digital de Heineken México

Trabajando con Federico y su equipo en Valiot.io, y con el apoyo total de Sergio Rodríguez, vicepresidente de manufactura en Heineken México, Aguilera y el equipo de la cervecería Monterrey comenzaron a conectar el plan de recursos empresariales y los sensores en el piso para digitalizar el proceso de elaboración. Los monitores de datos de Valiot aseguraron una interacción de calidad de datos completa con la aplicación. Alimentado por datos en tiempo real, se aplicó el aprendizaje automático para el filtrado y el proceso BBT para optimizar el cronograma de producción optimizado diariamente. Como resultado, la BBT y el tiempo de filtración se redujeron en cada ciclo. La capacidad de elaboración de la cerveza también aumentó significativamente por mes. El retorno de la inversión fue evidente durante el primer mes de implementación.

La migración a digital ha permitido a Heineken México tener una visualización en tiempo real de las líneas de embotellado y las condiciones de filtrado en cada lote. Con IA monitoreando constantemente y aprendiendo de la producción en curso, la tecnología optimiza automáticamente la eficiencia en cada paso del camino. Y, utilizando las herramientas de visualización en tiempo real, los operadores humanos de la fábrica ahora pueden realizar ajustes sobre la marcha sin ralentizar ni detener la producción. Además de eso, los operadores pueden hacer su trabajo desde casa de manera efectiva, lo que ha tenido importantes beneficios debido a la pandemia de Covid-19.

Los aspectos prácticos clave

Se requirió que el equipo de Valoit estuviera presente en el piso con los operadores para decodificar lo que estaban haciendo, y el algoritmo tuvo que ser probado constantemente contra el rendimiento. Según Sergio Rodríguez Garza, vicepresidente de cadena de suministro de Heineken México, el éxito se basó en última instancia en el hecho de que el enfoque de Valiot estaba impactando las ganancias y pérdidas, no simplemente contando la cantidad de casos de uso implementados.

“Las personas que fabrican los algoritmos no siempre saben dónde está el valor de la instalación”, dice Garza. “Por eso, es importante crear un puente entre las áreas encargadas de la digitalización y las áreas encargadas del proceso. Este proceso aún no es sistemático; cada planta tiene un cuello de botella diferente y cada una necesita su propio diagnóstico. Sin embargo, el proceso de diagnóstico es sistemático y cada gerente de planta es responsable del diagnóstico del cuello de botella de su propia planta ”.

"Un diagnóstico único es la clave", agrega Carrier, "y un diagnóstico de calidad se basa en una comprensión fundamental del pensamiento sistémico".

Este artículo ha sido elaborado tomando el MIT como fuente